Da Revista Fapesp Online, por Marcos de Oliveira (ed. impressa 146 – Abril 2008):

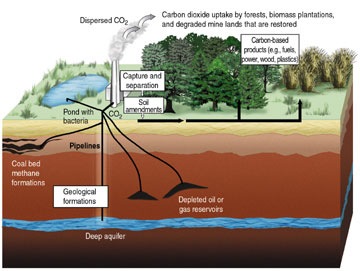

As cinzas do bagaço de cana, da casca de arroz e os resíduos da indústria cerâmica são candidatos para entrar na preparação do concreto e diminuir a presença do cimento na elaboração desse produto. A redução do uso e a conseqüente limitação de sua industrialização são um fator importante para o ambiente porque, além de aproveitar esses materiais que muitas vezes são de difícil descarte e reutilização, contribuem para diminuir a emissão de dióxido de carbono (CO2) na atmosfera. A indústria cimenteira é responsável por 7% das emissões de CO2 no mundo. Segundo dados utilizados pelo Painel Intergovernamental de Mudanças Climáticas (IPCC, na sigla em inglês), para cada tonelada (t) de cimento produzido sobra para a atmosfera 1 t de CO2.

“No Brasil esse dado corresponde a 0,67 t porque parte da matéria-prima usada no país para produção de cimento é obtida com o aproveitamento da escória (argila separada do material ferroso) de alto-forno das siderúrgicas, e a matriz energética, ou a energia elétrica gasta no processo, é renovável, de hidrelétricas”, explica o professor Romildo Toledo Filho, da Coppe-UFRJ, coordenador da equipe que desenvolveu estudos para a incorporação dos resíduos ao cimento. Em 2007 foram produzidos 44 milhões de t de cimento no Brasil que resultaram em 29,4 milhões de t de CO2. Toledo calcula que com a incorporação dos resíduos será possível reduzir a emissão brasileira em quase 6 milhões de t ao substituir 20% da produção de cimento.

Os dados levantados pelo grupo da Coppe indicam a existência de cerca de 10 milhões de t de resíduos disponíveis para a utilização pela indústria cimenteira. Cerca de 1,5 a 2 milhões são de cinzas da queima do bagaço de cana que sobram de caldeiras e geradores para a produção de energia elétrica para abastecimento das próprias usinas. “As cinzas do bagaço são ricas em sílica amorfa, diferente da forma cristalina encontrada, por exemplo, na areia. Na forma amorfa, ela pode reagir, em temperatura ambiente, com o hidróxido de cálcio, um dos produtos de hidratação do cimento.” Essa mesma estrutura é encontrada na casca de arroz calcinada. De cada 1 t de arroz colhido sobram 200 quilos de casca. No Brasil, a produção atingiu 11 milhões de t de arroz na safra 2006-2007, portanto produziram-se 2,2 milhões de t de casca. “Tanto a cinza do bagaço de cana como a da casca do arroz precisam, para integrar o concreto, passar por um processo de micronização quando o material é reduzido a partículas bem menores.”

A indústria brasileira de cerâmica produz cerca de 5 a 6 milhões de t de resíduos na produção de telhas, tijolos e pisos. Esse material, depois de calcinado e moído, pode substituir até 20% do total de cimento. Um estudo específico sobre o aproveitamento dos resíduos dessa índústria foi realizado pelo grupo da Coppe e apresentado na edição de setembro de 2007 da revista científica Cement and Concrete Research. Outro produto não aproveitável que se apresenta como alternativa, mas atinge um índice menor de substituição do cimento, de 5% a 10%, são as cinzas resultantes do lodo sanitário queimado obtidas das estações de tratamento de lixo sólido urbano.

O concreto de desenvolvimento sustentável é fruto das preocupações mostradas tanto no IPCC como nos mecanismos de desenvolvimento limpo apresentados no Protocolo de Kyoto e aparece num momento em que cresce o consumo de cimento no mundo, principalmente na China, que utiliza 43% do cimento mundial. “Cálculos de pesquisadores da área, baseados no crescimento dos grandes países emergentes, indicam que, se o consumo de cimento é de 2,5 bilhões de t por ano, ele saltará para 6,5 bilhões de t em 50 anos, porque é, e continuará sendo, o material mais usado do mundo em infra-estrutura”, diz Toledo.

Elemento ligante – O principal problema da indústria cimenteira é a liberação de CO2 durante a queima do carbonato de cálcio (CaCO3) para transformá-lo em óxido de cálcio, que representa 65% da composição do cimento. Também entram como ingredientes óxido de ferro, alumínio e gesso. O cimento funciona como elemento ligante entre os componentes do concreto, como água, areia e brita.

A incorporação dos resíduos ainda não tem perspectivas de ser absorvida pela indústria cimenteira. “Nosso trabalho é acadêmico e está buscando soluções. Cabe à indústria implementar essas soluções.” A Região Sudeste é o maior centro consumidor de cimento e também o maior produtor de resíduos. “Nesse momento estamos realizando um estudo para identificar as áreas produtoras de cinza de bagaço e casca de arroz, da indústria de cerâmica e onde estão localizadas as cimenteiras. Ao final teremos um mapa que poderá facilitar a parte logística de aproveitamento de resíduos.

A importância dos estudos realizados na Coppe pode ser medida por uma notícia divulgada recentemente no jornal francês Le Monde (13 de março). Várias cimenteiras do mundo estão desenvolvendo soluções para diminuir a produção de cimento e a conseqüente liberação de CO2 na atmosfera. O grupo francês Lafarge, que produziu 135 milhões de t de cimento em 2007, já conseguiu diminuir em 16% as emissões de dióxido de carbono de um total de 20% previsto entre 1990 e 2010. Além de fábricas ultramodernas e de melhor desempenho, inclusive na China, a Lafarge, como outras cimenteiras, está diminuindo o uso de combustíveis fósseis para aquecer os enormes fornos onde o cimento é produzido. Para isso, as indústrias utilizam óleos usados variados, solventes, pneus, plásticos, casca de noz de palmeiras da Malásia e casca de arroz das Filipinas, na Ásia, casca de café de Uganda, na África, além de farinha animal. A empresa francesa também introduziu na fabricação do cimento, na substituição de parte do carbonato de cálcio, as cinzas das centrais termelétricas e as escórias provenientes de usinas siderúrgicas.

Via Fapesp Online

Filed under: Créditos de Carbono, Economia verde, Novos Materiais, Reciclagem, Resíduos, Sustentabilidade | Tagged: arroz, bagaco, carbono, casca, cimento, cinzas, concreto, Créditos de Carbono, emissoes, energia renovavel, meio ambiente, Resíduos, Sustentabilidade, verde | 1 Comment »

Sintex, uma empresa Indiana produtora de materiais plásticos, desenvolveu um biodigestor bastante simples capaz de transformar dejetos em algo bastante útil: energia. O biodigestor pode ser abastecido com qualquer material orgânico. A decomposição desse material gera, entre outros produtos finais, gás metano, que é coletado e armazenado para uso posterior.

Sintex, uma empresa Indiana produtora de materiais plásticos, desenvolveu um biodigestor bastante simples capaz de transformar dejetos em algo bastante útil: energia. O biodigestor pode ser abastecido com qualquer material orgânico. A decomposição desse material gera, entre outros produtos finais, gás metano, que é coletado e armazenado para uso posterior.